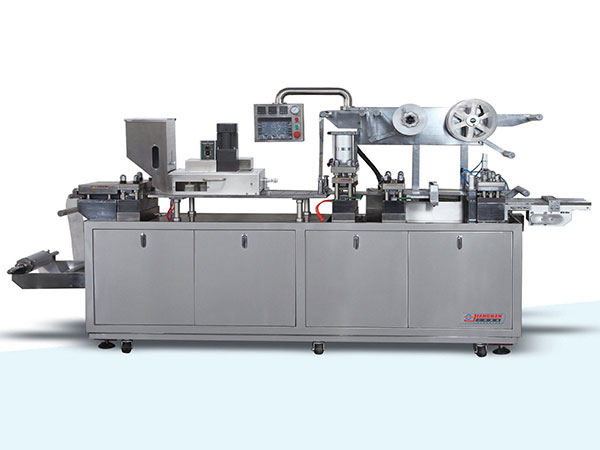

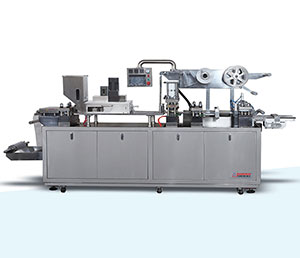

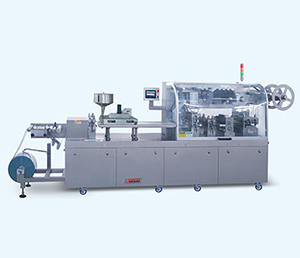

Blisteadora AL-PVC/AL-AL, DPP-250

Construida sobre la base de la tecnología de fabricación y larga experiencia de nuestra Compañía, la blisteadora DPP-250 AL-PVC y AL-AL tienen un trazo ajustable, estructura separada, registro fotoeléctrico, rotación y clasificación por color de cápsulas, y muchas otras características. Esta máquina puede llevar a cabo sellado compuesto de paquetes para productos en la industria farmacéutica, de comida, química, entre otras.

Características- La blisteadora AL-PVC/AL-AL se distingue por su control de velocidad ajustable mediante conversión de frecuencia, lo que permite una adaptación flexible a diferentes ritmos de producción. Incorpora un sistema de calentamiento por contacto y prensado positivo para dar forma, junto con cabezales giratorios para las cápsulas. Adicionalmente, cuenta con registro de imagen y una arandela de aire para el sellado térmico, así como líneas de red tanto superior como inferior, asegurando un empaquetado de alta precisión y sin reborde residuales.

- Posee una interfaz hombre-máquina muy intuitiva, incluyendo un sensor de prueba y un dispositivo de rechazo, lo cual mejora significativamente el control de calidad del proceso de empaquetado.

- Los ajustes de las funciones de formado, plegado y perforado son sencillos y precisos gracias a un mando especialmente diseñado para un control detallado, facilitando la adaptación a diferentes tipos de blísteres y formatos de empaquetado.

- Los moldes se aseguran con un pasador fijo, lo que garantiza un cambio de moldes preciso y sencillo, contribuyendo a la eficiencia y rapidez en el cambio de producción.

- La máquina no se limita solo a medicamentos estándar; su versatilidad le permite procesar una amplia gama de materiales y productos con formas particulares en una sola placa, lo que la convierte en una solución eficiente para una variedad de necesidades de empaquetado.

| Frecuencia de corte (estándar) | AL/AL: 15-25 veces/min | |

| AL/Plástico: 20-35 veces/min | ||

| Capacidad de producción | AL/AL: 75000 pzas/h | |

| AL/Plástico: 140000 pzas/h | ||

| Rango de desplazamiento | 30-140 mm | |

| Superficie máx. de moldeo | 240×130 mm | |

| Profundidad máx. de moldeo | AL/AL: 18 mm | |

| AL/Plástico: 25 mm | ||

| Lámina estándar | 80×57×4 mm | |

| Potencia total | 5.5 kW | |

| Potencia eléctrica del motor | 1.5 kW | |

| suministro del aire | ≥0.2 m³/min | |

| Material de embalaje (D×A) | PVC para medicamentos | 0.25×250 mm |

| Papel de aluminio para termosellado | 0.02×250 mm | |

| Papel de aluminio para formar el embalaje AL-AL | 0.16×250 mm | |

| Dimensiones totales (L×A×A) | 3100×670×1650 mm | |

| Peso | 1500 kg | |

La blisteadora usa regulación de velocidad por frecuencia variable y la velocidad máxima alcanza 50 veces por minuto. El trazo puede ser ajustado entre 30mm y 140mm y su operación es muy conveniente. Todas las partes que están en contacto con los medicamentos están hechas a base de acero inoxidable y materiales no tóxicos. Nuestro producto puede completar el proceso completo de formación, alimentación, sellado por calor, hendidura y perforación.

Se usa formación por presión positiva. La blisteadora AL-AL completa la formación mediante perforación de formación la cual no necesita calor y por ende ahorra energía. La blisteadora AL-PVC un calefactor de registro de contacto que retrasa el inicio hasta que el calor del plato se reduce y limita el desperdicio de PVC en un trazo. Además, la potencia de calefacción y la temperatura son reducidas, ahorrando energía e incrementando la estabilidad de la hoja plástica. En adición, esta máquina de empacado usa alimentación de regulación de doble velocidad con una tasa de alimentación de 98% o superior.

Un mecanismo neumático es usado para completar el sellado por calor. Durante el apagado, la placa reticulada es elevada automáticamente por el cilindro evitando la deformación del blister causada por la disipación del calor de la lámina reticulada. Mientras tanto, la placa elevada puede servir como un amortiguador de la presión el cual puede prolongar la vida útil de la máquina. Nuestro producto puede imprimir el número de lote y apagarse automáticamente cuando la hoja este rota o se haya agotado el material. En adición, un dispositivo de parada de emergencia es configurado, incrementando la seguridad de los operarios durante la puesta en marcha y sustitución de los moldes. Observen.